{{ v.name }}

{{ v.cls }}類

{{ v.price }} ¥{{ v.price }}

根據(jù)市場研究公司 Vanson Bourne 的一份報告,計劃外機器停機造成制造商每小時損失的生產(chǎn)成本為 260,000 美元,并且 82% 的制造商每年至少經(jīng)歷一次機器停機。這是一個代價高昂且常見的問題,但有一個可行的解決方案,首先是通過物聯(lián)網(wǎng)超越過時的維護方法。

超越反應性和預防性維護

傳統(tǒng)的機器維護方法在限制或消除計劃外停機方面沒有多大作用。例如,采用反應式方法,技術人員只有在休息時間開始增加時才會介入。

預防性方法可能會更好地及早發(fā)現(xiàn)問題,但前提是恰好在機器開始出現(xiàn)故障跡象時安排了維護。由于大多數(shù)工廠依賴其中一種或兩種方法進行機器維護,因此絕大多數(shù)工廠仍會遭受計劃外停機的困擾。

預測性維護的主動力量

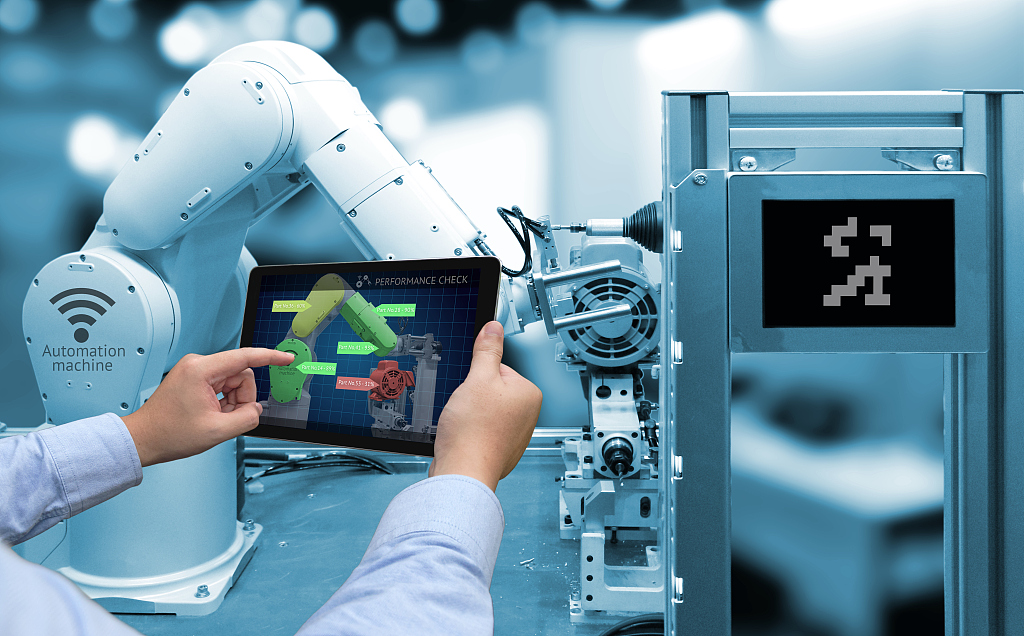

另一方面,預測性維護為技術人員提供了足夠的提前警告,以便在問題導致計劃外停機之前解決問題。由于聯(lián)網(wǎng)傳感器的出現(xiàn),工廠第一次可以采取完全主動的方法進行機器維護。

這些物聯(lián)網(wǎng)傳感器可以連接到設備并實時監(jiān)控關鍵機器健康數(shù)據(jù),然后將其輸入到預測性維護平臺中,該平臺應用數(shù)據(jù)分析來識別出現(xiàn)的危險信號。然后該平臺可以向技術人員發(fā)送自動實時警報。

這種新一代技術有望將機器健康監(jiān)測——歷來是維護團隊被忽視的領域——轉(zhuǎn)變?yōu)橹圃焐炭梢杂脕頊p少計劃外停機時間的資產(chǎn)。就是這樣:

1.優(yōu)化修復時間

Vanson Bourne 的報告還顯示,意外停機事件平均持續(xù)約 4 小時,在此期間生產(chǎn)力損失可能使制造商損失超過 100 萬美元。

停機會帶來巨大的成本,因為計劃外停機會導致生產(chǎn)因未知原因而停止,技術人員必須爭先恐后地盡快進行診斷和修復。這項工作是被動的,因此無法知道診斷和維修需要多長時間。

計劃內(nèi)的機器停機時間要好得多。制造商可以提前為這些事件做準備,并準確安排他們計劃做的事情。然而,生產(chǎn)仍然受到影響,因為設備可能會因為不需要的維護而關閉。

預測性維護工具使用機器健康監(jiān)控來區(qū)分機器何時需要維護和不需要維護。這樣,工廠就可以為停機事件做好計劃,并只整合當前需要注意的設備。技術人員可以以敏銳的洞察力及早做出響應,以盡量減少對生產(chǎn)的任何負面影響。一旦這些主動干預成為常態(tài),計劃外停機就很少見了。

2.最大限度地提高每次計劃停工

假設您有 200 臺機器。其中兩個處于故障的邊緣,25 個很糟糕,50 個顯示過早磨損,其余的都是健康的。由五名技術人員組成的團隊在接下來的六個月內(nèi)有六個計劃的維護窗口,其中五個將是一小時,第六個將是一個八小時的時間來完成一些嚴肅的工作。機組人員如何最大限度地利用每個機會?

預測性維護工具回答了這個問題。機器健康數(shù)據(jù)顯示哪些設備需要立即關注,哪些可以推遲。此外,機器健康數(shù)據(jù)有助于確定機器需要維修的位置和方式,以便技術人員可以在最短的時間內(nèi)發(fā)揮最大的影響。每個機會都很重要。

通過明確指示技術人員需要在何處、何時、為什么以及如何響應,維護團隊可以使用有限的資源使大型工業(yè)環(huán)境(或多個站點)免受導致計劃外停機的問題的影響。

3. 做好準備

換句話說,無需等待下一次災難,維護可以為機器性能的更高一致性和穩(wěn)定性奠定基礎。當工廠可以優(yōu)化每個維護機會時,他們就可以為長期維護做好準備。他們可以為每臺機器準備個性化的計劃,開始訂購備件并根據(jù)他們的技能組織員工。

通過足夠的微調(diào),每個人都知道該怎么做,以便系統(tǒng)地進行計劃停機。如果發(fā)生意外停機,每個人都可以使用相同的準備和經(jīng)驗來最大程度地減少意外停機。

計劃外停機過去常常讓人覺得不可避免——一場代價高昂的災難正在等待發(fā)生。但那是在基于物聯(lián)網(wǎng)的機器健康監(jiān)控驅(qū)動的預測性維護時代之前。停機時間再也不會像以前那樣了。(編譯/Cassie)